在現代產業機械的設計中,動態密封件的性能是決定設備可靠性和運行壽命的關鍵。長期以來,由丁腈橡膠(NBR)或氟橡膠(FKM)製成的傳統油封一直是主流。然而,隨著工業設備對效率和極端工況的挑戰日益增加,傳統油封在面對持續高速、極端高溫或強勁高壓的環境時,其密封穩定性與壽命逐漸成為瓶頸。此時,以聚四氟乙烯(PTFE,即鐵氟龍)為主要材料的PTFE油封,憑藉其獨特的物理化學特性,提供了一種革命性的解決方案。

傳統油封的侷限與PTFE的革命性突破

橡膠傳統油封主要依賴橡膠材料的彈性唇口實現密封。雖然FKM等材質在耐溫和耐油性上有所提升,但其本質上的摩擦係數較高,且長期受限於橡膠的溫度上限和化學相容性。

PTFE作為一種低摩擦、高分子材料,從根本上解決了這些問題。它的分子結構極為穩定,賦予了PTFE油封在高速、高溫和高壓等極端工況下,遠超傳統油封的性能優勢,使其成為動態密封件中的佼佼者。

PTFE油封的核心優勢解析:高速與低摩擦

在動態密封件應用中,軸的轉速是摩擦生熱的直接原因。

1. 極低的摩擦係數,適用高速運行

PTFE是已知固體材料中摩擦係數最低的材料之一。與傳統油封的橡膠唇口相比,PTFE油封在接觸面上產生的熱量極少。這意味著設備可以實現更高的轉速而不會導致密封元件過熱燒結或加速硬化,從而顯著提高產業機械零組件的運行效率和高速性能。

2. 無需複雜冷卻系統

由於PTFE油封在高速運轉下的自發熱極低,大大減少了對外部冷卻系統或大量潤滑油的需求。這不僅簡化了機械設計,也降低了設備的整體能耗與維護成本,實現真正的低摩擦高效能。

面對高溫與化學腐蝕:PTFE的極端耐溫與化學相容性

PTFE油封的結構穩定性,使其在化學和熱學特性上表現卓越,解決了傳統油封的兩大難題:

1. 寬廣且卓越的耐溫範圍

PTFE的耐溫上限遠高於絕大多數傳統油封的橡膠材質(如NBR)。這使得PTFE油封能夠可靠地應用於引擎、高溫泵浦或化工反應器等對高溫有嚴格要求的產業機械中,提供長期的密封保障。

2. 近乎完美的化學相容性

PTFE油封具有惰性,幾乎能抵抗所有已知的化學品、溶劑和腐蝕性介質。這使其成為化工、製藥和食品加工等需要抵抗強酸、強鹼的專業領域中,不可或缺的密封元件,其化學相容性是傳統油封難以企及的。

高壓與乾式運行:PTFE油封的專業級應用

PTFE油封的結構強度和自潤滑性,使其能夠勝任高壓和低潤滑的極端工況:

1. 抵抗高壓下的擠出變形

由於PTFE的硬度高於傳統油封橡膠,因此在高壓環境下,PTFE油封的結構穩定性更高,能有效抵抗壓力導致的擠出變形和密封失敗,特別適用於高壓液壓系統。

2. 乾式運行與邊界潤滑

PTFE油封具備固體潤滑劑的特性,即使在邊界潤滑甚至完全乾式運行的條件下,依然能維持極佳的低摩擦和密封性能。這對於某些特殊產業機械中不允許使用潤滑劑或潤滑條件極差的應用場景,提供了傳統油封無法比擬的可靠性。

總結來說,PTFE油封規格憑藉其在高速、高溫、高壓下的獨特優勢,已經成為現代動態密封件領域中傳統油封的專業級升級方案。對於追求設備極限性能和長久可靠性的產業機械,選擇PTFE油封是確保密封元件穩定運行的關鍵決策。

PTFE油封常見問題 Q&A

Q1:PTFE油封可以完全取代傳統橡膠油封嗎?

A:PTFE油封目前不能完全取代傳統油封。雖然PTFE油封在高速、高溫、高壓及化學相容性方面表現卓越,但傳統油封(如NBR或FKM)在低成本、安裝簡便性,以及對低速、低壓應用所需的徑向彈性方面仍有優勢。應根據具體工況條件來決定最適合的密封元件。

Q2:PTFE油封是如何實現高速低摩擦運行的?

A:PTFE油封的唇口採用PTFE材料,該材料具有極低的摩擦係數(比橡膠低數倍),同時結構硬挺,在高速運轉時,唇口能夠形成非常薄且穩定的液膜,自發熱量極少,從而實現長期低摩擦運行。

Q3:PTFE油封的安裝與傳統油封有何不同?

A:由於PTFE油封的唇口缺乏橡膠的彈性,安裝時需要使用專門的導向工具,以避免唇口變形或損壞。此外,PTFE油封在首次運行前通常需要一段時間的磨合期(Run-in period)才能達到最佳密封效果,這與傳統油封直接安裝使用的方式有所不同。

-

![pic2]()

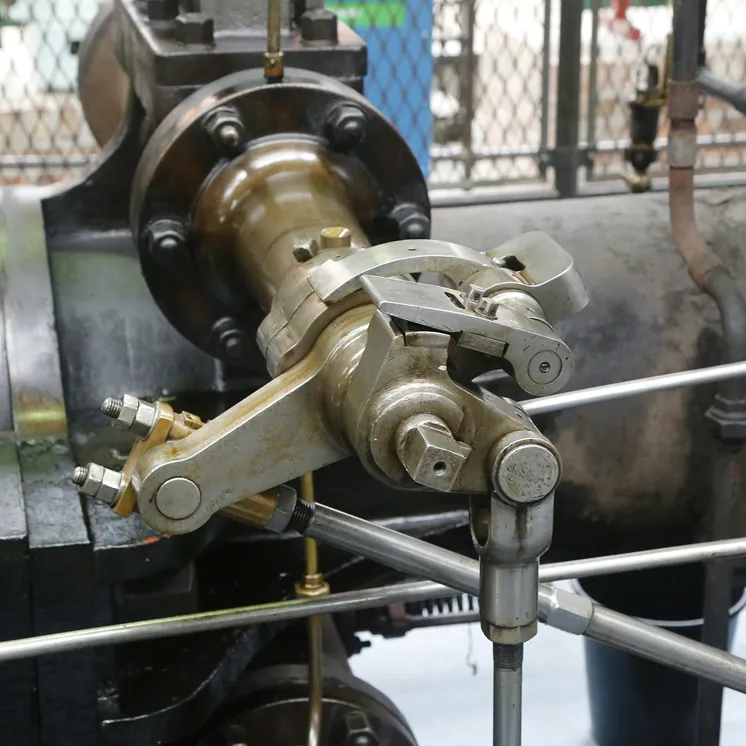

橡膠傳統油封主要依賴橡膠材料的彈性唇口實現密封 -

![pic3]()

PTFE油封在高速、高溫、高壓及化學相容性方面表現卓越